Coraz więcej inwestorów szuka rozwiązań, które łączą bezpieczeństwo, trwałość i szybki montaż. Kraty pomostowe często wygrywają ten wyścig, ale nie w każdym zastosowaniu. Klucz leży w doborze typu kraty, materiału i sposobu montażu do konkretnych warunków pracy.

W tym artykule znajdziesz praktyczne wskazówki, kiedy kraty pomostowe działają najlepiej, jakie normy i obciążenia uwzględnić oraz jak zaplanować bezpieczny i ekonomiczny system. Wykorzystujemy doświadczenie własnej produkcji od 2009 roku i wiedzę z wdrożeń w różnych branżach.

Gdzie warto stosować kraty pomostowe w obiektach przemysłowych?

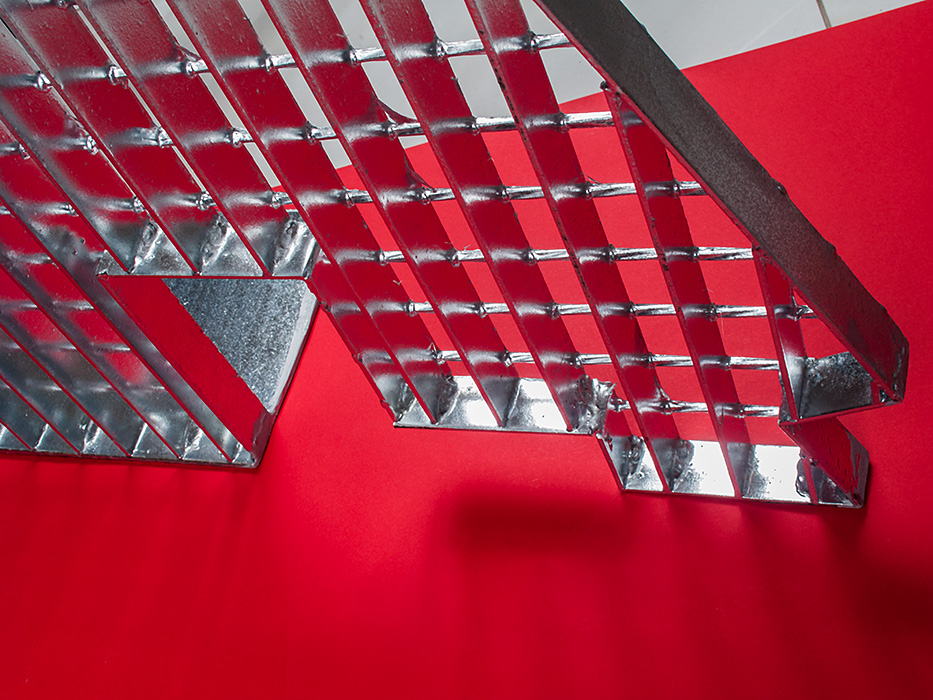

Najlepiej sprawdzają się na pomostach, kładkach, stopniach, przykryciach kanałów i w strefach wymagających odwodnienia oraz wentylacji.

Kraty pomostowe ułatwiają odprowadzanie wody, olejów i zanieczyszczeń. Przepuszczają światło i powietrze, co ogranicza wilgoć i poprawia widoczność instalacji pod podestem.

Stosuje się je przy liniach technologicznych, wokół zbiorników i maszyn, na antresolach oraz w magazynach jako wypełnienia regałów. Sprawdzają się w oczyszczalniach, energetyce, przemyśle spożywczym i chemicznym. W ofercie dostępne są kraty zgrzewane i prasowane, kraty antypoślizgowe, najazdowe, offshore, serrated, ze stali nierdzewnej oraz elementy uzupełniające, takie jak schody, stopnie, balustrady i uchwyty montażowe.

Kiedy kraty pomostowe są lepsze niż płyty lub blachy perforowane?

Gdy priorytetem jest odwodnienie, mniejsza masa, przewiewność i łatwe utrzymanie czystości.

Otwarta struktura kraty ogranicza gromadzenie się cieczy i osadów. Zmniejsza też opory powietrza, co bywa ważne w wentylowanych halach i w strefach technologicznych. Modułowe panele można szybko zdemontować, aby uzyskać dostęp do serwisu. W porównaniu z pełnymi płytami kraty zwykle wymagają lżejszych podpór i krótszego montażu.

Blachy pełne lub perforowane lepiej sprawdzają się tam, gdzie trzeba zatrzymać drobny materiał sypki lub chronić sprzęt przed pyłem. W takich miejscach warto rozważyć kraty o mniejszych oczkach lub nakładki zabezpieczające. Do ruchu kołowego dobiera się kraty najazdowe o odpowiedniej nośności i geometrii.

Jakie obciążenia i normy uwzględnić przy projektowaniu krat?

Przy projektowaniu uwzględniamy obciążenia równomierne, skupione i dynamiczne, odnosimy się do Eurokodów i norm dostępu, a także korzystamy z tabel nośności producenta.

Projekt powinien określić obciążenia użytkowe dla ciągów pieszych i stref serwisowych, nacisk kół wózków i paleciaków, a także możliwe uderzenia i drgania.

Warto stosować PN-EN 1991 dla oddziaływań na konstrukcje i PN-EN 1993 dla elementów stalowych. Dla pomostów, schodów i drabin pomocne są PN-EN ISO 14122. Powłoki cynkowe weryfikujemy według PN-EN ISO 1461. W kontekście antypoślizgowości wykorzystujemy klasy z DIN 51130 lub metody z EN 16165. Tabele obciążeń i zalecenia montażowe od producenta ułatwiają dobór przekrojów, rozstawu podpór i kierunku ułożenia płaskowników nośnych.

Jak dobrać materiał i powłokę do warunków eksploatacji?

Materiał i powłoka muszą odpowiadać korozyjności środowiska, obecności chemikaliów, wilgoci i wymaganiom higienicznym.

W uniwersalnych zastosowaniach sprawdza się stal węglowa ocynkowana ogniowo, która zapewnia dobrą ochronę przed korozją. W środowiskach agresywnych chemicznie, w przemyśle spożywczym lub przy stałym kontakcie z wodą lepszym wyborem będzie stal nierdzewna. W aplikacjach narażonych na mgłę solną i duże wahania temperatury warto rozważyć systemy offshore i odpowiednio dobrane gatunki stali.

Tam, gdzie kluczowa jest przyczepność, polecane są kraty serrated lub antypoślizgowe. Kolorystyczne powłoki malarskie można stosować jako oznaczenia stref, pamiętając o kompatybilności z ocynkiem i warunkami pracy.

Jak zminimalizować ryzyko poślizgu i poprawić bezpieczeństwo ruchu?

Stosuj powierzchnie ząbkowane lub antypoślizgowe, dobieraj właściwą geometrię oczek i uzupełniaj ciągi o elementy ochronne.

Ząbkowane płaskowniki zwiększają przyczepność butów i opon w warunkach wilgoci i zanieczyszczeń. Mniejsze oczka ograniczają zakleszczanie małych kółek i spadanie narzędzi. W strefach wejść i na krawędziach stopni sprawdzają się noski antypoślizgowe i listwy kontrastowe. Barierki, bortnice i właściwe oświetlenie zmniejszają ryzyko upadku.

W chłodniach i na zewnątrz istotne jest odladzanie oraz odprowadzanie wody. Przy doborze powierzchni można odwoływać się do klas antypoślizgowości według przyjętych norm.

Jak planować montaż i dostęp serwisowy z użyciem krat?

Projektuj modułowo, z możliwością szybkiego demontażu wybranych pól i bezpiecznym dostępem do instalacji.

Warto zaplanować kierunek płaskowników nośnych zgodnie z rozpiętościami, a rozstaw podpór dopasować do przewidywanych obciążeń. Dylatacje ograniczą przenoszenie odkształceń. W newralgicznych miejscach sprawdzają się włazy rewizyjne i panele na uchwytach, które można zdjąć bez spawania.

Systemowe uchwyty do krat, elementy złączne oraz stopnie schodowe skracają montaż i ułatwiają serwis. Wypełnienia regałowe, szczeble drabinowe i balustrady powinny tworzyć spójny zestaw. Dostępność krat na wymiar oraz szybka logistyka pozwalają ograniczyć przestoje.

Kiedy konserwacja i inspekcje są kluczowe dla trwałości krat?

W środowiskach korozyjnych, przy dużym natężeniu ruchu, w strefach najazdowych i po zdarzeniach eksploatacyjnych przeglądy są szczególnie ważne.

Regularne oględziny wykrywają ubytki powłok, odkształcenia i luzowanie łączników. Czyszczenie usuwa osady utrzymujące wilgoć. W strefach z ruchem kołowym regularnie sprawdzaj stan podpór i stabilność mocowań.

Po kolizjach lub przeciążeniach konieczna jest kontrola nośności paneli i ewentualna wymiana. W kratach ze stali nierdzewnej warto usuwać zanieczyszczenia chlorkowe. Dokumentowanie przeglądów ułatwia podejmowanie decyzji o remoncie i zarządzanie ryzykiem.

Jak ocenić opłacalność zastosowania krat w konkretnym projekcie?

Porównaj koszt cyklu życia, czas montażu, masę konstrukcji, koszty serwisu i wpływ na bezpieczeństwo pracy.

Kraty zazwyczaj obniżają masę pomostów, co zmniejsza wymagania względem podpór. Modułowość przyspiesza montaż i serwis, a odprowadzanie mediów redukuje przerwy na czyszczenie. Antypoślizgowe powierzchnie ograniczają ryzyko wypadków i potencjalne koszty przestojów.

Kraty na wymiar zmniejszają ilość odpadów i prace wykończeniowe. Tabele nośności pomagają uniknąć przewymiarowania. Wycena i analiza wariantów materiałowych pozwala znaleźć równowagę między odpornością na korozję a nakładami utrzymaniowymi. Wsparcie techniczne producenta oraz dostępność akcesoriów i szybka dostawa ułatwiają realizację harmonogramu.

Dobrze dobrane kraty pomostowe podnoszą bezpieczeństwo, upraszczają serwis i wspierają optymalizację kosztów. Kluczem jest analiza warunków pracy, norm i oczekiwanego obciążenia, a następnie spójny dobór typu kraty, materiału i akcesoriów.

Skontaktuj się z doradcą, aby dobrać kraty i ustalić termin dostawy!