Jak wygląda proces produkcji krat pomostowych zgrzewanych?

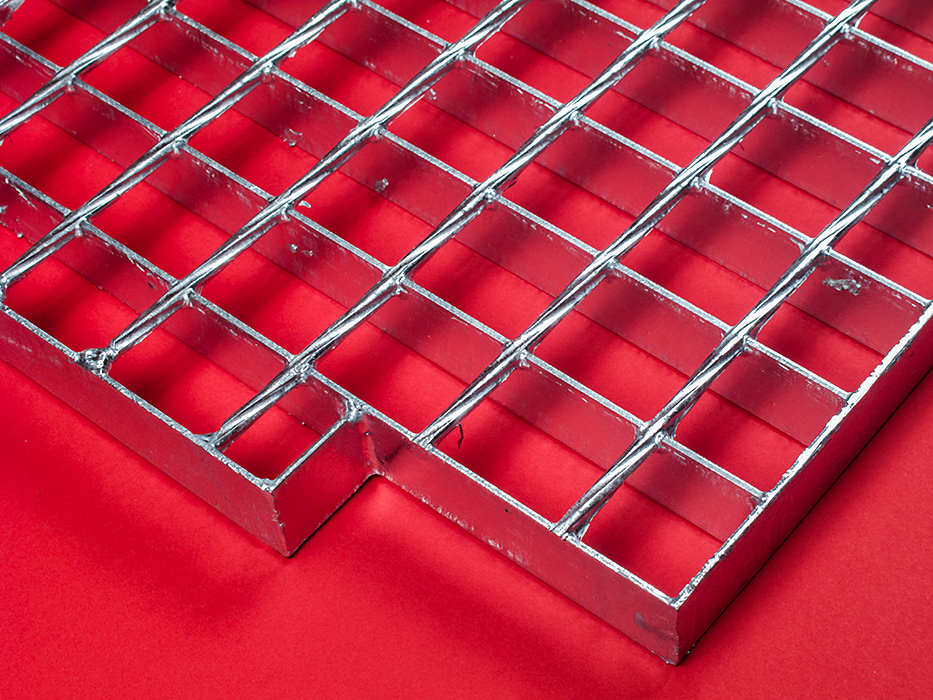

Krata pomostowa zgrzewana powstaje z płaskowników nośnych i prętów poprzecznych łączonych prądem i naciskiem, a następnie otrzymuje wykończenie antykorozyjne.

Produkcja zaczyna się od projektu. Ustalamy kierunek nośny, rozpiętości, obciążenia i środowisko pracy. Materiał trafia do cięcia na wymiar, a płaskowniki nośne i pręty poprzeczne są prostowane i przygotowane do zgrzewania.

Zgrzewanie oporowe odbywa się w prasie wieloelektrodowej. Prąd o dużym natężeniu i nacisk łączą pręty z płaskownikami w każdym punkcie krzyżowania, tworząc jednolitą, sztywną siatkę.

Następnie krata otrzymuje obramowanie – krawędzie są wyrównane, a ramka spawana do panelu. Gotowe panele przechodzą prostowanie, gratowanie i kontrolę wymiarów.

Na końcu nakładamy wykończenie, najczęściej cynkowanie ogniowe. Możliwe jest też malowanie proszkowe lub system duplex. Proces zamykamy oznakowaniem i dokumentacją.

Jakie materiały stosuje się przy kratach pomostowych?

W praktyce wybór materiału zależy od środowiska i obciążeń.

- Stal węglowa konstrukcyjna do zastosowań ogólnych. Zapewnia dobrą nośność i ekonomię. Zwykle jest cynkowana ogniowo, by zabezpieczyć ją przed korozją.

- Stal nierdzewna do środowisk wilgotnych i agresywnych chemicznie. Popularne są gatunki austenityczne, używane tam, gdzie ochrona antykorozyjna musi być trwała.

- Płaskowniki nośne decydują o nośności. Ich wysokość i grubość dobiera się do rozpiętości i obciążeń.

- Pręty poprzeczne mogą być gładkie lub skręcane. Wersje ząbkowane zwiększają przyczepność.

- Elementy uzupełniające to ramki, listwy krawędziowe i uchwyty montażowe dobrane do podpór.

Jakie metody zgrzewania wpływają na wytrzymałość krat?

Parametry zgrzewania decydują o jednorodności połączeń.

- Zgrzewanie oporowe wielopunktowe. Jednoczesne łączenie wielu węzłów skraca czas i poprawia powtarzalność.

- Stabilne parametry. Prawidłowy prąd, czas impulsu i nacisk zapewniają wtopienie bez wypaleń i niedogrzania.

- Czystość powierzchni. Brak zgorzeliny i olejów poprawia jakość zgrzewu.

- Obramowanie spawane po zgrzewaniu. Zapewnia przeniesienie sił do podpór i chroni krawędzie.

W jaki sposób projekt wpływa na nośność krat pomostowych?

Na nośność najmocniej wpływają rozpiętość, wysokość i grubość płaskownika nośnego oraz sposób podparcia.

- Rozpiętość i kierunek układania. Kraty pracują w kierunku płaskowników nośnych. Zmiana orientacji zmienia ugięcia.

- Profil nośny. Wyższy i grubszy płaskownik zwiększa nośność i sztywność.

- Rozstaw płaskowników i prętów. Gęstsze oczko poprawia komfort i bezpieczeństwo, a w mniejszym stopniu nośność.

- Podparcie i mocowanie. Szerokie oparcie, właściwe uchwyty oraz ramka wpływają na przenoszenie obciążeń.

- Rodzaj obciążeń. Obciążenia stałe, ruchome i skupione trzeba uwzględnić oddzielnie. Pomagają tabele obciążeń i obliczenia projektowe.

Jak przebiega kontrola jakości i badania wytrzymałości?

Kontrola obejmuje surowiec, parametry zgrzewania, wymiary, powłoki i próby obciążeniowe.

- Weryfikacja materiału. Sprawdza się gatunek stali i zgodność dostaw.

- Monitoring procesu. Rejestracja prądu, czasu i nacisku zgrzewania, próby technologiczne partii.

- Kontrola wymiarowa. Rozstaw oczek, płaskość, kąt prosty, wymiary obramowania.

- Próby wytrzymałościowe. Testy ugięcia przy zadanym obciążeniu i próby ścinania węzłów zgrzewu na próbkach.

- Kontrola powłok. Pomiar grubości cynku, przegląd wizualny, próby przyczepności powłok malarskich.

- Dokumentacja. Karty kontroli, identyfikacja partii i zgodność z zamówieniem.

Jakie wykończenia powierzchni przedłużają trwałość krat?

Najczęściej stosuje się cynkowanie ogniowe, a w środowiskach wymagających także system duplex lub stal nierdzewną.

- Cynkowanie ogniowe. Daje trwałą ochronę antykorozyjną w warunkach zewnętrznych i przemysłowych.

- System duplex. Cynkowanie plus malowanie proszkowe. Zapewnia barwę i dodatkową barierę ochronną.

- Stal nierdzewna z pasywacją. Dla stref o podwyższonej korozyjności lub wysokich wymaganiach higienicznych.

- Funkcje antypoślizgowe. Ząbkowane płaskowniki i noski schodów poprawiają bezpieczeństwo w mokrym środowisku.

- Konserwacja. Regularne przeglądy i czyszczenie wydłużają czas bezawaryjnej pracy.

Jakie normy i wymagania bezpieczeństwa dotyczą krat pomostowych?

W praktyce uwzględnia się wymagania dotyczące konstrukcji stalowych, ochrony przed korozją, obciążeń, stałych dojść oraz antypoślizgowości.

- Wykonanie i oznakowanie wyrobów konstrukcyjnych. W projektach budowlanych często wymaga się oznakowania CE zgodnego z przepisami dla konstrukcji stalowych.

- Obciążenia i projektowanie. Obowiązują europejskie wytyczne obciążeń i nośności elementów stalowych, zgodnie z wymaganiami projektu.

- Ochrona antykorozyjna. Zwyczajowo odnosi się do norm cynkowania ogniowego i systemów malarskich z podziałem na kategorie korozyjności.

- Stałe środki dostępu. Dla pomostów i schodów przy maszynach uwzględnia się wymagania bezpieczeństwa użytkowników.

- Antypoślizgowość. W strefach mokrych i zaolejonych zamawia się powierzchnie ząbkowane i określa klasę przyczepności.

- BHP i ergonomia. Dobiera się oczko, aby ograniczyć ryzyko zakleszczenia obuwia i upadku drobnych przedmiotów. Projekt przewiduje też obrzeża i odboje.

Gotowy, by wybrać kratę pomostową dopasowaną do projektu?

Dobór kraty łączy wymagania nośności, bezpieczeństwa i warunków środowiskowych.

Dobrze zaprojektowana krata pomostowa to efekt współpracy projektu, produkcji i kontroli jakości. Materiał, metoda zgrzewania, rozpiętość i wykończenie tworzą całość, która ma sprostać realnym warunkom pracy.

W praktyce warto bazować na tabelach obciążeń i zaleceniach producenta. Wymagania dotyczące antypoślizgowości oraz ochrony antykorozyjnej należy omawiać na etapie koncepcji, nie po montażu.

Świadomy wybór na starcie zmniejsza ryzyko przestojów i napraw. Dobrze dobrane uchwyty montażowe oraz elementy złączne ułatwią montaż i serwis. Jeśli projekt wymaga rozwiązań niestandardowych, możliwe są wykonania specjalne, na przykład ząbkowane lub ze stali nierdzewnej.

Wyślij zapytanie o dobór i produkcję kraty zgrzewanej dopasowanej do Twojego projektu.