W tym artykule pokazujemy, jak powstają kraty pomostowe od projektu po wysyłkę. Dowiesz się, jakie materiały się stosuje, jak przebiega produkcja i co decyduje o nośności.

Jak powstają kraty pomostowe krok po kroku?

Produkcja krat pomostowych to skomplikowany proces, który angażuje wiele etapów. Opisaliśmy dla Ciebie, jak przebiega produkcja od momentu projektu aż po wysyłkę gotowego wyrobu:

- Projektowanie.

- Dobór materiałów.

- Cięcie i formowanie.

- łączenie elementów.

- Obróbka końcowa i zabezpieczenie antykorozyjne.

- Kontrola jakości i logistyka.

Każdy etap ma kluczowe znaczenie dla finalnego produktu. Najpierw powstaje projekt z wymiarami, rozpiętościami i obciążeniami. Na tej podstawie dobieramy stal, profil płaskownika nośnego i typ kraty, na przykład zgrzewaną lub prasowaną. Kolejno tniemy elementy na wymiar i formujemy obrzeża. Następnie łączymy części przez zgrzewanie oporowe lub wciskanie i spawanie obramowań. Po gratowaniu i wyrównaniu krawędzi elementy trafiają do zabezpieczenia antykorozyjnego. Następnie przechodzą kontrolę jakości, znakowanie oraz kompletację akcesoriów do montażu. Na końcu są pakowane i przygotowane logistycznie.

Jak dobiera się materiały i profile do krat pomostowych?

Dobór wynika z warunków pracy, wymaganej nośności i środowiska.

W środowisku suchym i ogólnym stosuje się stal konstrukcyjną, zwykle z powłoką cynkową po procesie. W środowiskach wilgotnych lub agresywnych chemicznie wybiera się stal nierdzewną. Kluczowe są parametry płaskownika nośnego, czyli jego wysokość i grubość, oraz rozstaw oczek. Gęstsze oczka poprawiają komfort i bezpieczeństwo, ale zwiększają masę. Do poprawy przyczepności używa się krawędzi ząbkowanych, czyli serrated. W zastosowaniach najazdowych stosuje się profile o większym przekroju i wzmocnienia obrzeży. W projekcie uwzględnia się także kierunek ułożenia nośnych płaskowników względem podpór.

Jak wygląda proces cięcia, gięcia i spawania elementów?

Elementy tnie się na wymiar, formuje krawędzie i łączy metodami dopasowanymi do typu kraty.

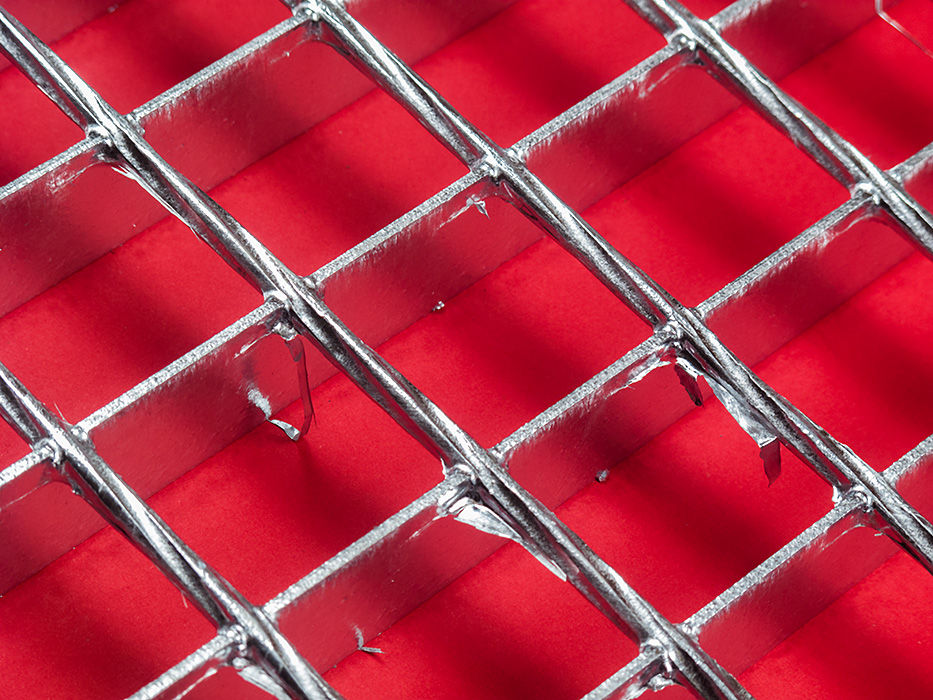

Cięcie odbywa się na piłach taśmowych, gilotynach, plazmie lub laserze, w zależności od serii i tolerancji. Krawędzie obrabia się, aby usunąć zadziory i przygotować do montażu. W kratkach zgrzewanych pręty poprzeczne zgrzewa się oporowo z płaskownikami nośnymi. W kratkach prasowanych pręty wciska się w nacięcia płaskowników. Obrzeża i ramki są spawane metodą dopasowaną do materiału. Po łączeniu elementy prostuje się i szlifuje strefy spoin. Tak przygotowane panele trafiają dalej, na zabezpieczenie antykorozyjne.

Jakie metody zabezpieczeń antykorozyjnych stosuje się najczęściej?

Najczęściej stosuje się cynkowanie ogniowe oraz malowanie proszkowe, a w środowiskach agresywnych stal nierdzewną.

Cynkowanie ogniowe tworzy trwałą powłokę i dobrze sprawdza się w eksploatacji zewnętrznej. Wymaga odpowiedniego przygotowania powierzchni i otworów technologicznych, aby powłoka była równomierna. Cynkowanie galwaniczne stosuje się w drobniejszych elementach i akcesoriach. W systemie duplex łączy się cynk i malowanie proszkowe, co zwiększa odporność i umożliwia kolorystykę. Stal nierdzewna i kwasoodporna nie wymaga powłok, ale wymaga właściwej obróbki i ewentualnej pasywacji po spawaniu. W każdym przypadku kontroluje się grubość i jednolitość powłoki.

Jak projekt i obciążenia wpływają na nośność konstrukcji?

Nośność zależy od rozpiętości, profilu płaskownika nośnego, rozstawu oczek i rodzaju obciążenia.

Obciążenia mogą być równomiernie rozłożone, skupione, dynamiczne lub najazdowe. Im większa rozpiętość między podporami, tym większa musi być wysokość i grubość płaskownika. Rozstaw oczek wpływa na sztywność i komfort chodzenia, szczególnie dla wózków i kółek. Kierunek układania kraty powinien pokrywać się z kierunkiem podpór. W projektach ważne są kryteria ugięcia, zgodność z obowiązującymi normami budowlanymi i przepisami BHP oraz bezpieczeństwo użytkowników. W polach najazdu stosuje się dodatkowe wzmocnienia i gęstsze podpory. Dobór potwierdza się danymi projektowymi i tabelami obciążeń.

Jak przebiega kontrola jakości i badania nośności?

Kontrola obejmuje zgodność wymiarów, jakość łączeń, grubość powłok i próby obciążeniowe.

Na wejściu weryfikuje się materiał i dokumentację hutniczą. W trakcie produkcji sprawdza się wymiary, prostoliniowość, jakość zgrzewów i spoin. Po zabezpieczeniu antykorozyjnym mierzy się grubość powłoki i wygląd powierzchni. Próbki można badać pod obciążeniem, aby potwierdzić sztywność i brak trwałych odkształceń. Całość jest dokumentowana i znakowana, co pozwala śledzić partie. Dla wyrobów specjalnych wykonuje się badania typu i protokoły odbioru. Dostęp do tabel obciążeń ułatwia weryfikację doboru już na etapie projektu.

Jak przygotowuje się elementy do transportu i montażu?

Wyroby pakuje się modułowo, oznacza kierunek nośny i dołącza akcesoria montażowe.

Kraty układa się na paletach i zabezpiecza przekładkami, taśmami i narożnikami. Etykiety wskazują pozycję na projekcie i kierunek nośny płaskowników. W zestawie znajdują się uchwyty do krat, śruby i podkładki, aby montaż był sprawny. Dołączany jest plan układania oraz wskazówki montażowe. Dla elementów ocynkowanych dba się o wentylację i ochronę przed uszkodzeniami powłoki w trakcie transportu. Logistyka uwzględnia kolejność montażu na budowie, aby ograniczyć przeładunki.

Jak skrócić czas produkcji przy zachowaniu jakości?

Czas skraca się dzięki dobremu projektowi, standaryzacji i równoległemu planowaniu produkcji i logistyki.

Najwięcej zysku daje kompletna dokumentacja już na starcie, w tym rozpiętości, obciążenia i rysunki. Warto wybierać standardowe moduły oczek i wysokości płaskowników, które są dostępne od ręki. Uzgodnienie tolerancji montażowych i akceptacja rozwiązań katalogowych przyspieszają cięcie i obróbkę. Równoległe planowanie cynkowania i malowania skraca przestoje. Dobrze działa wcześniejsza rezerwacja terminów i gotowe zestawy akcesoriów. Sprawna logistyka i pakowanie pod kolejność montażu ograniczają czas na budowie.

Skontaktuj się, aby dobrać optymalny wariant krat pomostowych!